- Dr. Vinicio Serment-Moreno

Los consumidores hoy en día demandan alimentos frescos, mínimamente procesados y con alto valor nutricional. Múltiples alternativas al tratamiento térmico han surgido para el procesamiento de alimentos, donde las altas presiones hidrostáticas, mejor conocidas como HPP (High Presssure Processing, por sus siglas en inglés), se han establecido como la tecnología más trascendente por amplio margen.

HPP utiliza agua a temperatura ambiente (4 - 25°C) para generar niveles de presión en el orden de 3000-6000 bar. El uso de conservantes químicos se elimina o reduce notablemente con HPP, lo que facilita la creación de alimentos con etiqueta limpia sin alterar las características nutricionales y sensoriales. Por ello, los consumidores aprecian los productos HPP como naturales o de calidad premium.

A su vez, HPP ayuda a que los productores garanticen objetivos de seguridad y extiendan la vida útil sin sacrificar la calidad del producto. La versatilidad de HPP permite incursionar en el mercado de jugos y bebidas, cárnicos, derivados del aguacate, snacks vegetales, alimentos para bebés, platillos preparados, comida para mascotas, productos del mar o lácteos, con un mismo equipo (Primer Imagen. Productos HPP).

Principios HPP

Daños estructurales en células vegetativas de microorganismos se observan entre 3000-6000 bar, donde la ruptura de la membrana citoplasmática, seguido de la pérdida de material intracelular al exterior, es el principal mecanismo de inactivación microbiana. HPP es capaz de reducir cinco o más unidades logarítmicas de patógenos comunes como Listeria monoyctogenes, Escherichia coli, especies de Salmonella y Vibrio. Mohos, levaduras y parásitos son susceptibles a los efectos de alta presión, mientras que otros microrganismos relacionados con el deterioro de los alimentos, como bacterias ácido lácticas, podrían recuperarse durante el almacenamiento. Dependiendo de las condiciones de proceso y formulación del producto, es factible alcanzar entre 30 y 120 días de vida útil a 4°C.

Los enlaces covalentes se mantienen intactos a 6000 bar y los compuestos químicos de bajo peso molecular relacionados con el perfil nutricional y sensorial de los alimentos no se ven afectados. Ello permite garantizar la seguridad y extender la vida útil de alimentos sensibles como jugos de frutas y bebidas naturales, salsas, dips, hummus y jamones curados, entre otros. Los efectos de HPP en biopolímeros como polisacáridos y proteínas dependen de su estructura molecular. El elevado número de puentes de hidrógeno hacen que macromoléculas como celulosa y algunos tipos de almidón tengan modificaciones mínimas después de HPP. En cambio, HPP altera la estructura del músculo que mantiene unido la concha o exoesqueleto de bivalvos y crustáceos como ostras y langostas, simplificando el proceso de extracción y recuperando 100% de la carne. Los cambios estructurales en proteínas con HPP ayudan a ralentizar la actividad de enzimas como la pectinmetilesterasa (PME) y polifenlooxidasa (PPO), donde el aguacate y sus productos derivados son una de las aplicaciones principales.

Proceso HPP In-Pack / HPP In-Bulk

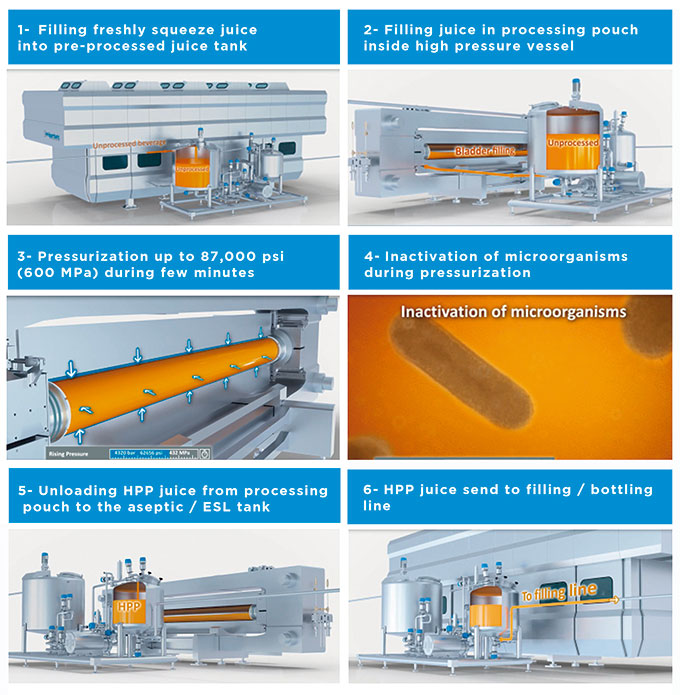

Las unidades industriales de HPP cuentan con unas cámaras de procesado o vasijas con una capacidad que varía entre 55 y 525 litros dependiendo del tamaño del equipo. El proceso HPP in-pack tradicional se aplica sobre productos envasados en su empaque final. En primer lugar, se coloca el alimento envasado dentro de unos contenedores cilíndricos o acarreadores, que a su vez se introducen dentro de una vasija (Fig. 2 -1). La vasija se llena con agua entre 4-25°C (Fig.2 - 2), y los intensificadores o bombas de alta presión inyectan hasta un 15% extra de agua para generar como máximo 6000 bar (Fig. 2-3), manteniéndose entre 30-300 segundos para la mayor parte de las aplicaciones comerciales (Fig. 2- 4). Posteriormente, la vasija se despresuriza (Fig 2 - 5) y se retira el lote de alimento procesado para continuar con la cadena de refrigeración (Fig 2 - 6).

Los productos sometidos a HPP deben ser envasados en un empaque flexible y resistente al agua. La flexibilidad es un requisito del empaque, ya que debe soportar la deformación ocasionada por la alta presión y recuperar su forma original, sin mostrar ningún defecto o malformación. Asimismo, como el producto se introduce en una vasija llena de agua, el empaque deber ser resistente e impermeable. El material que cumple estos requisitos es el plástico, ya sean botellas, tarrinas, bandejas, etc., según el tipo de producto a procesar.

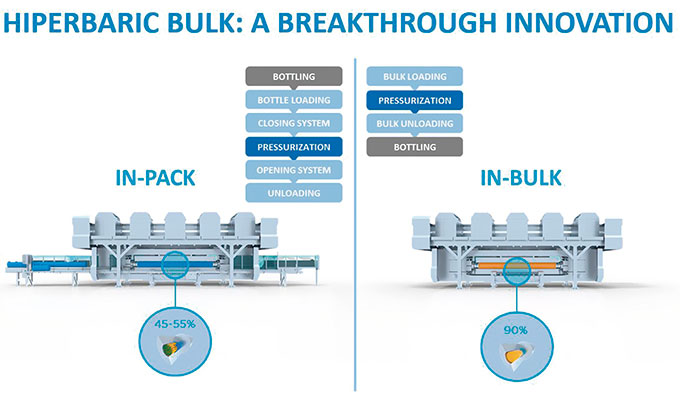

Para superar las limitaciones de empaque tradicionales de la tecnología, el fabricante de equipos HPP Hiperbaric ha desarrollado el primer equipo HPP In-Bulk del mundo. Una innovación para el procesado de grandes volúmenes de zumos y bebidas gracias a la cual el producto es procesado antes de su embotellado, permitiendo cualquier tipo de empaque con independencia del diseño, tamaño o material: vidrio, cartón o botellas de plástico. Esta nueva tecnología reduce los pasos, simplificando el proceso y ofreciendo mayor productividad, junto con el menor costo de procesado y el mínimo consumo de energía.

El diseño de estos equipos permite obtener una eficiencia de llenado del 90% del volumen total, aproximadamente el doble que en la tecnología in-pack. La bebida sin procesar llena el tanque de entrada. Tras la presurización, la bebida HPP llena el tanque de salida a través de tubos esterilizados y está lista para ser embotellada en una línea de llenado ultra-clean.

Maquila HPP

El desembolso inicial para la adquisición de un equipo HPP es un esfuerzo económico que algunas empresas no se pueden permitir. Sin embargo, son muchas las compañías que adquieren un equipo HPP para ofrecer el servicio de maquila de procesado por altas presiones a otras empresas alimentarias. Este modelo de negocio permite a cualquier empresa de alimentación o bebidas beneficiarse de las ventajas de la tecnología, sin la necesidad de invertir directamente en sus propios equipos, sino simplemente pagando por el uso de instalaciones industriales ya existentes que ofrecen este servicio de maquila o toll processing.

Mercado de HPP en México

México juega un papel importante en el desarrollo de la industria HPP desde sus inicios. A mediados de la década de 1990, la exportación de guacamole y salsas frescas despertó el interés de consumidores y productores en Estados Unidos, ayudando a la difusión, aceptación y diversificación de la tecnología. Hoy en día, México se encuentra posicionado como el principal productor de aguacate HPP. Se estima que el 90% de las unidades HPP instaladas en México están enfocadas a la industria del aguacate y se tiene previsto que el sector continúe creciendo a corto plazo.

Por otra parte, el mercado de bebidas HPP en México cuenta con una importante presencia de jugos a base de frutas y verduras, bebidas con probióticos, leche, alternativas para lácteos a base de plantas y productos endémicos como el aguamiel, disponibles en tiendas de conveniencia a lo largo del país. Igualmente, existen aplicaciones interesantes en los sectores de cárnicos, alimentos para bebés, productos vegetales y lácteos, cuya presencia en el mercado continuará cimentándose a medida que los consumidores y productores conozcan más acerca de los beneficios de la tecnología.