Lean Manufacturing (manufactura esbelta) y su aplicación en la industria de los alimentos.

Cómo implementar 5’s y no morir en el intento.

Hola estimado lector, debo aclarar desde el inicio que este no es un artículo sobre 5 eses como tal, ya que hemos hablado de eso en otras ocasiones.

De lo que hablaremos en esta ocasión es sobre el trabajo previo a implementar las 5 eses. Regularmente se menciona que dicha herramienta es la base de otros esfuerzos, pero a través de estas líneas te compartiré, basado en mi experiencia, cuál pudiera ser la raíz de muchas implementaciones que fracasan.

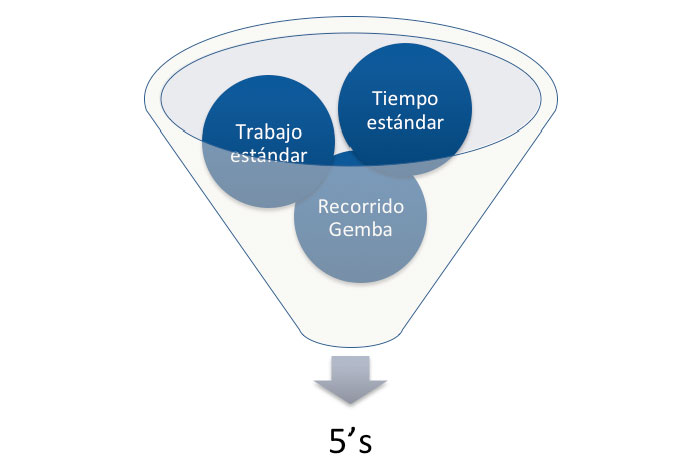

Te hablaré de tres herramientas que prepararán un terreno fértil sin el cual no tendrás éxito en la implementación de las 5 eses: Trabajo estándar, tiempo estándar y recorrido Gemba, considero que es la mezcla perfecta para este propósito.

Trabajo estándar

El trabajo estándar es una herramienta la cual tiene como objetivo establecer una referencia, un estándar a través del cual se declara algo importante y:

“Esta es la forma en que hacemos las cosas aquí, de esta forma transformamos materias primas en productos / O en el caso de las transaccionales, Aquí ofrecemos servicios de calidad y al mejor costo”.

Cuántas veces, estimado lector, en nuestras plantas llega una persona nueva a la compañía, y en el caso de las áreas de operación frecuentemente lo que hacemos es “aventar” al muchacho a la línea de producción a su suerte, sin ni siquiera asegurarnos que él sabe lo que tiene que hacer y sin ninguna garantía de que hará bien lo que tiene que hacer.

Dentro del concepto de trabajo estándar tenemos un elemento muy importante que será el soporte de esta iniciativa, hablo del procedimiento estándar de operación, también conocido como POE o SOP, por sus siglas en inglés, además una variante de un medio para establecer un estándar es la lección de un punto LUP o también conocida como OPL, por sus siglas en inglés One point lesson.

Tiempo estándar

Tiempo estándar como la lógica indica se trata de una herramienta para que, basado en la referencia o estándar, podamos comenzar a calificar el desempeño de quien está ejecutando dicho estándar; calcular el tiempo estándar nos ayudará a tener una referencia de tiempo para medir que tan eficientes somos; además, apoyará a que la cadena de suministro funcione correctamente dando certeza para una planeación y programación más acertada.

Dentro de la ingeniería industrial se ha desarrollado el concepto de Ingeniería de métodos que incluyen ejercicios de toma de tiempos y movimientos, la cual se basa en observaciones en el Gemba (piso de trabajo, donde las cosas suceden) y se usa un cronómetro como herramienta registrando los tiempos en un cuaderno de trabajo, lo ideal es elegir operaciones cortas y con límites claros para que las mediciones sean lo más real posibles.

Existen métodos muy utilizados para la toma de tiempos estándar, puedes usar el método Maytag y complementarlo con el método Westinghouse, el cual agrega un factor matemático para considerar el factor humano dentro de la medición.

Pero también debo decirte que, si no tienes los recursos, puedes hacer tú las lecturas en el piso de trabajo y sacar un promedio para establecer un estándar preliminar de tiempo, que eso no detenga para calcular el tiempo estándar de tus operaciones.

Recorrido Gemba (o Genba)

Recorrido Gemba es un concepto desarrollado por Jim Womack y se trata de que sistemáticamente se programe una visita al Gemba, al piso de trabajo, allí donde las cosas suceden. La idea es tomar un estándar previamente instaurado para verificar su cumplimiento dándole la óptica que más nos convenga, es decir, enfocado a calidad, seguridad y productividad.

Esta es una magnífica oportunidad para generar empatía con las personas que ejecutan el estándar, para aportar una visión externa de lo que está sucediendo y con esto aportar un beneficio a estas personas, pero sobre todo para detectar desperdicios en los procesos productivos que van desde esperas y defectos sobre inventarios, entre otros.

Una de las características del recorrido Gemba es mostrar respeto por quien va a ser observado, así que se trata de ir a piso con un propósito que es fortalecer los estándares.

La base de las 5’s

Frecuentemente, las implementaciones de 5 eses pueden fracasar debido a la falta de estos elementos, si 5 eses establece estándares de selección, orden, limpieza estandarización y seguimiento sobre qué criterio se establece que seleccionar, a qué errores me voy a enfrentar para remover de mi espacio inmediato de trabajo, durante las implementaciones se comete el error de asaltar al operador casi obligándole a remover todo sin que esté claramente definido lo que se requiere; sin embargo, si previamente tienes un estándar de cómo y con qué hacer las cosas, la necesidad de seleccionar será verificada y resuelta de inmediato.

De igual forma en el aspecto de orden y limpieza, si previamente definiste las necesidades y características de los equipos, sobre todo los que está relacionado con limpieza para el funcionamiento, entonces la implementación descansará sobre ese estándar evitando que el operador tenga la sensación de que ahora hará más trabajo del que ya tenía.

Para el caso de la estandarización, las actividades previamente establecidas en el trabajo estándar permitirán servir como referencia para ser replicadas sin problema por todos los que lleguen a ese puesto de trabajo.

Para la disciplina, en lugar de auditorías engorrosas y de escritorio, si tú empatas y programas que uno de esos recorridos Gemba se enfoque en observar un estándar relacionado con 5’s, de esa forma el sistema estará más vivo que nunca y de forma sistemática, reduciendo de manera dramática la posibilidad de que falle, así que mucha suerte en la implementación.

¡Hasta la próxima!

Por Juan Gilberto Rodríguez Gaytán