De la Serie “Camino a la Excelencia”

Hola estimados lectores, analizando la dinámica de los artículos que hemos compartido en esta sección y aplicando el proceso de mejora continua, la propuesta que les presento ahora es la de compartirles el “proven path” que he validado en el transcurso de mi ejercicio profesional a través de consultorías con buenos resultados, en la implementación de iniciativas de mejora, con el objetivo de mantener competitivas a las organizaciones en su sector industrial, por lo que estaré publicando una serie de artículos que mantengan una continuidad, en el que también se publicarán las preguntas y respuestas que tengan los lectores buscando hacer más dinámico esta interacción entre todos.

Dicho lo anterior, comenzaremos con esta serie que titularemos “Camino a la Excelencia”, en esta ocasión cubriremos el tema “Definiendo los requerimientos del cliente”, ya que, en su mayoría, nuestro cliente sabe lo que le duele, pero no le es posible definir lo que quiere.

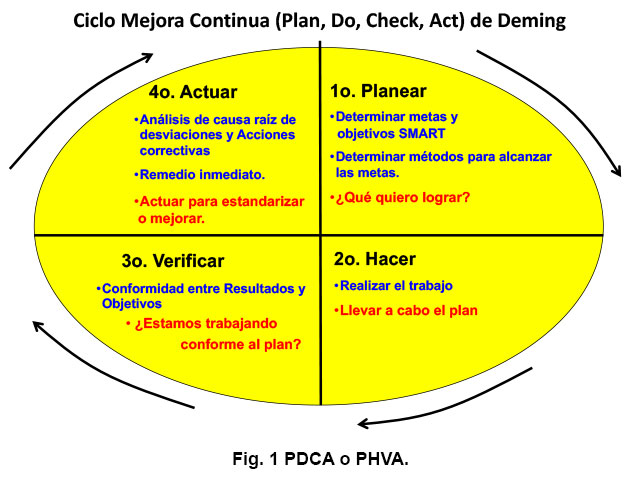

Normalmente, cuando las empresas contactan a un consultor es para que les apoye en la práctica, en hacer del día a día, algunas metodologías que los guíe hacia el cumplimiento de los objetivos estratégicos definidos por la organización, con esta información se debe partir de tener estructuradas al menos dos metodologías que ayudan en este proceso, el ciclo de la mejora continua (Fig. 1 PDCA o PHVA).

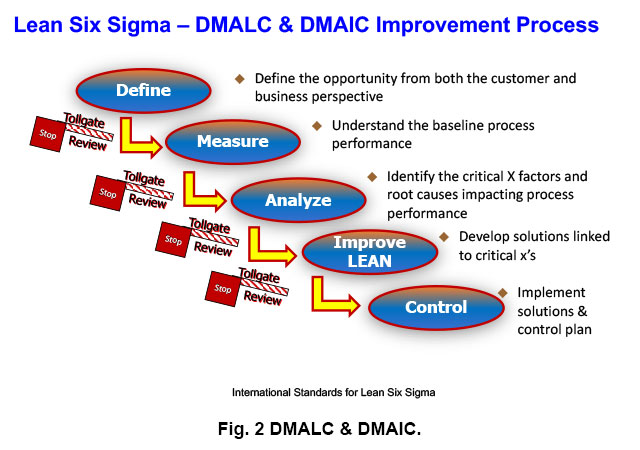

Y la integración de dos metodologías que se complementan para un mejor control del proceso, Lean Six Sigma (Fig. 2 DMALC & DMAIC), que tomando como referencia la ecuación y = f (x), Lean enfocada en la eficiencia operativa mediante la identificación y eliminación de desperdicios (x), disminuyendo el Lead Time, y Seis Sigma direccionada al control estadístico del proceso (y), minimizando la variacion, utilizando sofwares estadísticos como minitab serie 21, Montecarlo, Statgraphics, Jump, principalmente.

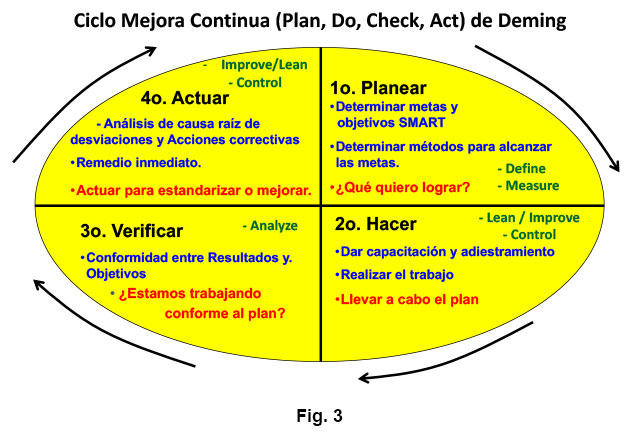

Ambos modelos son de gran utilidad ya que estructuran de forma científica los pasos a seguir por cada fase, calendarizar y llevar un gant para su gestión durante su aplicación (Fig. 3).

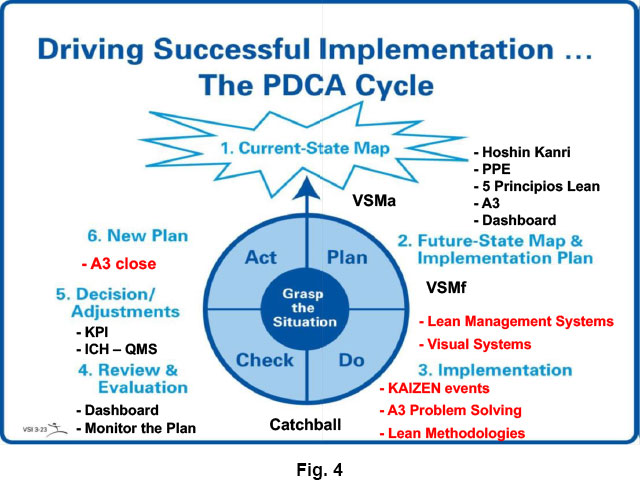

Claro que el ciclo PDCA (Plan, Do, Check, Act) o PHVA (Planear, Hacer, Verificar y Actuar), lo podemos completar integrando las metodologías que se proponen implantar por cada fase del ciclo (Fig. 4). Este proceso se puede llevar en promedio de ocho a 12 meses, en función de las metodologías seleccionadas aplicadas y el tiempo como la disponibilidad de los recursos a asignar.

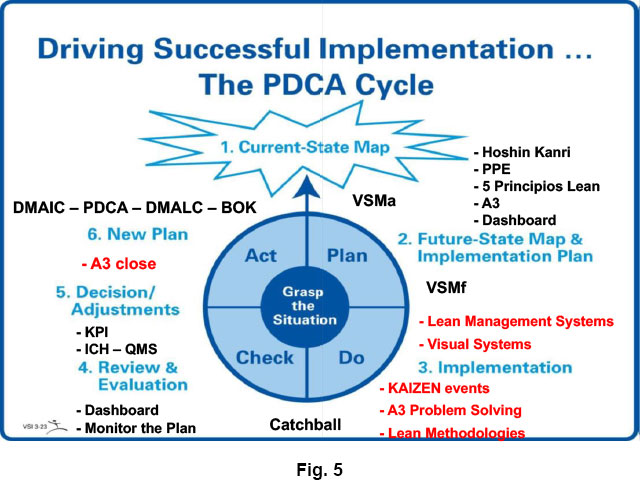

Cuando se demostró la mejora, estandarizamos, se deja madurar el nuevo sistema, manteniendose los KPI´s con resultados dentro de lo establecido, durante un periodo promedio de tres meses consecutivos, entonces se repite el ciclo DMAIC – PDCA – DMALC – BOK (Fig. 5).

Con base en el análisis de la Fig. 5, tenemos que la caja de herramientas (tool kit), que en lo personal le llamo metodologías de apoyo, tenemos:

1. Value Stream Mapping actual (VSMa), en el ciclo como Current Stream Map.

- Matriz x Hoshin Kanri.

- Proceso de Planeación Estratégica (PPE).

- Las 5S´s

- Los 5 Principios Lean.

- El A3 process chart.

2. Value Stream Mapping futuro (VSMf) y el plan de implementación, en el ciclo como Future Stream Map & Implementation Plan.

- Sistemas de Gestión Lean (Lean Management Systems).

- Sistemas Visuales (Visual Systems), mejor conocida como Fabrica Visual.

3. Implementación.

- Eventos Kaizen.

- A3 Solución de problemas.

- Metodologías Lean.

- Sistemas de comunicación efectiva de arriba hacia abajo y viceversa (Catcball).

- Plan de monitoreo.

- Tablero de control de mando integral (DashBoard).

4. Revisión y Evaluación.

- Indicadores clave de desempeño (KPI).

- Normatividades regulatorias de cada sector industrial.

- Sistemas y disppositivos a prueba de error (Poke Yokes).

5. Decisión / Ajuste.

- Cierre del A3 process chart.

6. Nuevo Plan / nueva mejora, proceso continuo, perseguir la perfección.

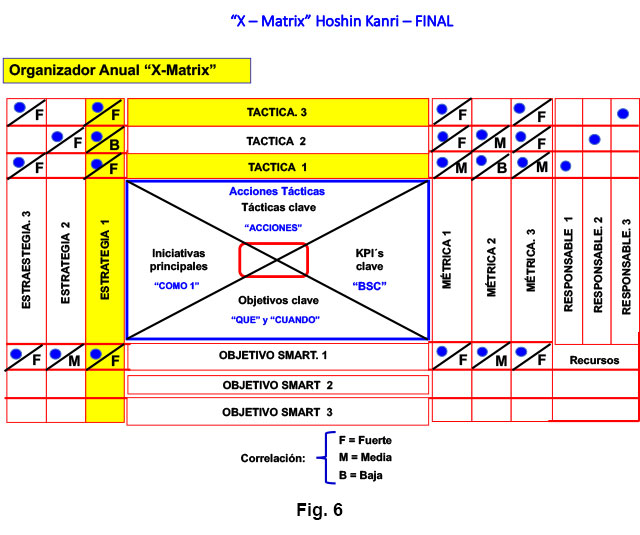

Es importante mencionar que la fase más crítica y de la que depende el éxito del proyecto de mejora es primero el Plan (PDCA) y la fase de Definición (DMAIC), ya que de aquí se desprenden las acciones y estrategias, así como las tácticas a aplicar, esto es, las metodologías a implementar, por lo que a estas etapas las indicaremos como CTQ´s de las inciativas, esto es Critical To Quality, Factores Críticos de Calidad para el éxito de la iniciativa de mejora, por esta razón es que se hace de vital importancia realizar la matriz X de Hoshin Kanri en conjunto con el staff directivo y/o gerencial.

Por lo que habrá ocasiones en la que nos apoyaremos en el modelo de la matriz X de Hoshin Kanri para la definición de objetivos operacionales durante la implementación, los roles y las responsabilidades de los integrantes en el proceso de aplicación de cada táctica, la participación de gente clave para la generación de estrategias para cada objetivo, así como la definición de objetivos en el corto y mediano plazos con el staff gerencial (Fig. 6).

En los artículos siguientes, cubriremos cada uno de estos modelos y las fases que lo componen, la secuencia y la razón de aplicar estas metodologías, y beneficios esperados, así como trataremos al factor crítico de éxito que es el personal, el factor humano se vuelve un eslabón fundamental en la continuidad de estas inicativas de mejora.

Por José Luis Ruiz Granados